La Vinh Quang Rc Models è un'azienda Vietnamita che produce diversi aeromodelli ARF. La realizzazione è di tipo tradizionale: compensato e balsa. Possiede a catalogo vari gruppi di modelli. Ogni gruppo si distingue dagli altri per la classe di appartenenza. La classe 46 ad esempio indica che tutti i modelli di questo gruppo richiedono, come motorizzazione a scoppio, motori a due tempi di cilindrata minima di 0.46 pollici cubici. Tale modalità di raggruppamento risale al fatto che originariamente i modelli commercializzati prevedevano soltanto la motorizzazione a scoppio.

Il mio primo warbird è stato proprio un modello di questo gruppo: il Mig3.

Dopo averlo perso in volo ne ho acquistati altri ma in tutti il problema più grosso era l'atterraggio a causa della mia mancanza di esperienza principalmente. Ero anche fermamente convinto che la eventuale presenza dei flap mi avrebbe sicuramente aiutato in fase di atterraggio.

Visto che la VQ offriva anche un altro gruppo di aeromodelli, appartenenti alla classe 60, che sostanzialmente differivano dalla classe 45 per la presenza dei flap e per una fusoliera più aggraziata, mi sono messo all'opera per realizzare anche nei miei modelli della serie 46 i flap di tipo split.

Ho testato diverse soluzioni. Quella che descrivo in questo articolo è la versione finale correntemente adottata.

Innanzitutto bisogna ricavare lo spazio per alloggiare il servo.

La soluzione più vantaggiosa è quella mostrata. Non è proprio l'ideale, perchè la squadretta sul flap non potrà essere posizionata a metà lunghezza del flap medesimo, comunque va benissimo egualmente. Aiutandosi con una lametta nuova, bisogna individuare al tatto l'area da rimuovere e tagliare il trapezio di pellicola che la ricopre.

Se si fa attenzione a tagliare bene il pvc lungo i lati, allora lo si potrà conservare da qualche parte facendolo aderire subito su un pezzo di cartaforno antiaderente. In seguito ci farà comodo.

Il coperchio.

Visto lo spessore in gioco, è necessario fare uso di qualche compensatino con le venature del legno correttamente orientate. Compensato di betulla da 0,4/0,8 incrociato con balsa dello spessore opportuno per arrivare a filo della pellicola. Non sarebbe male provvedere, durante l'incollaggio della balsa alla betulla, mediante ciano, a dare anche un poco di curvatura. 😉

Dopo, mediante legno duro, si realizzano le zone di appoggio del coperchio e due blocchettini dove andranno le viti autofilettanti da 2mm.

Il servo.

Sul servo non ho lesinato. In genere i servi dei flap devono essere più potenti di quelli destinati agli alettoni. Avevo questi servi Blue Bird a disposizione e questi ho usato. 🙂

Mediante il solito compensato da 0.4mm di betulla ed un quadrello di legno duro si preparano gli ancoraggi del servo. Dopo, aiutandosi con una copia del coperchio realizzato in plastica trasparente, si esegue il test d'ingombro e si segnano le linee di riferimento per alloggiare senza problemi il servo. Bisogna essere precisi perchè a volte, come del caso del Macchi preso in cosiderazione, c'è qualche longheroncino che limita lo spazio disponibile.

Mediante le linee di riferimento precedentemente rilevate, si incolla il portaservi al coperchio. Dopo si ricava la piccola finestra per la fuoriuscita della squadretta.

Adesso si può recuperare il pvc, precedetemente messo da parte, ed usarlo per ricoprire il coperchio del servo. 🙂

Per il fissaggio ho usato delle viti autofilettanti da 2mm.

Il Flap

I flap saranno di tipo split: anche nei veri aerei, a cui si ispirano questi modelli VQ, era usata . Questa tipologia di flap è più efficiente rispetto ai flap normali ma come tutte medaglie possiede un rovescio. Nel nostro caso si tratta della rigidità.

Visto che il flap prenderà il posto della ricopertura in balsa del bordo di uscita inferiore, ci ritroveremo a smanettare, fondamentalmente, con un rettangolo spesso circa 2mm e lungo 30cm. Dopo qualche prova ho deciso di utilizzare una lastra di carbonio. Uno spessore di 1,5mm assicura la rigidità necessaria, quindi l'ho incrociata con balsa dello spessore opportuno per raggiungere lo spessore totale necessario.

In commercio ho trovato lastre da 300x20 o 300x10. Quindi sono perfette per questo uso, infatti i rettangoli di carbonio saranno larghi 50mm e lunghi 300mm 😉

In genere sotto le ali, centralmente e verso il bordo di uscita, alcuni modelli VQ prevedono la presenza del simulacro di qualche radiatore/presa di aria. Sarà opportuno assicurarsi che il flap possegga la giusta lunghezza per evitare collisioni con il simulacro.

La prima cosa da fare quindi è ricavare i due rettangoli in carbonio da 50x300 ed utilizzarli come dima sulla superficie inferiore dell'ala.

Con un cutter ben affilato tagliare la parte dell'ala da rimuovere e riporre altrove la pellicola di pvc. In seguito la potremo utilizzare, volendo, per ricoprire il flap.

Dopo si realizza il sandwich con la balsa di spessore opportuno per eguagliare lo spessore della copertura rimossa. Per migliorare la rigidità si incolla la balsa con la fibra allineata perpendicolarmente all'asse maggiore del flap.

Si smussa il bordo anteriore opportunamente e si arrotondano gli altri, quindi si riveste.

Preparazione delle cerniere

Per le cerniere ho usato un piccolo stratagemma vista l'impossibilità di usare il sistema classico. Ho preparato opportunamente 3 blocchetti di balsa e vi ho incollato le cerniere dopo avere piegato un bordo a 90°. In seguito ho incastrato ed incollato il blocchetto/cerniera al longherone sottostante. Le foto seguenti sono più eloquenti di tante parole

Importante: i blocchetti di balsa su cui vengono incollate le cerniere devono essere smussati opportunamente come visibile nella figura . In caso contrario il flap a riposo non potrà disporsi a filo con la superficie alare.

Importante: i blocchetti di balsa su cui vengono incollate le cerniere devono essere smussati opportunamente come visibile nella figura . In caso contrario il flap a riposo non potrà disporsi a filo con la superficie alare.

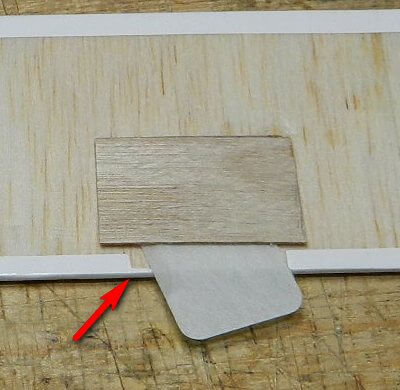

Importante: sul flap, in corrispondenza delle 3 tasche realizzate mediante betulla da 0.4mm, deve rimanere pochissima pellicola sul bordo anteriore come indicato dalla freccia rossa in figura. La cerniera, infatti, dovrebbe incollarsi fino al bordo del flap per un ottimo funzionamento. Se rimane troppa pellicola, che impedisce il corretto incollaggio della cerniera alla balsa sottostante, si avrà un antiestetico inconveniente. A riposo, il flap si disporrà con il bordo anteriore non a filo con la superficie alare: a questo punto sarà molto difficile intervenire.

Importante: sul flap, in corrispondenza delle 3 tasche realizzate mediante betulla da 0.4mm, deve rimanere pochissima pellicola sul bordo anteriore come indicato dalla freccia rossa in figura. La cerniera, infatti, dovrebbe incollarsi fino al bordo del flap per un ottimo funzionamento. Se rimane troppa pellicola, che impedisce il corretto incollaggio della cerniera alla balsa sottostante, si avrà un antiestetico inconveniente. A riposo, il flap si disporrà con il bordo anteriore non a filo con la superficie alare: a questo punto sarà molto difficile intervenire.

Le tasche verranno incollate alla balsa del flap mediante una goccia di ciano solo lateralmente. In questa fase è bene inserire nel centro della tasca una cerniera come in figura per ottenere il giusto spessore. In questo modo eviteremo di posizionare la betulla da 0.4mm perfettamente combaciante con la balsa altrimenti sarà molto difficoltoso l'inserimento successivo delle cerniere nella tasca.

Incernieramento

A questo punto non resta altro che inserire le cerniere ed incollarle definitivamente dentro le tasche. L'operazione sembra banale ma in realtà è facile combinare pasticci. Bisogna fare attenzione a 2 punti in particolar modo:

- Non incollare il flap troppo vicino al bordo alare. Assicurarsi che esista lo spazio giusto fra flap ed ala in modo tale che il flap possa abbassarsi agevolmente fino a 60°. Se questo spazio non è sufficiente allora il flap non si potrà abbassare molto ed il servo andrà sotto sforzo.

- Non avere fretta nell'incollaggio ma simulare più volte il corretto posizionamento. Quando si è sicuri di ottenere il perfetto allineamento del flap al bordo alare allora usare la ciano per fissare le cerniere dentro le tasche.

Alla fine, se il diavolo non ci ha messo la coda, otterremo